3Dプリンターが大きな注目を集めています。

注目のきっかけとなったのは、

新型コロナウイルスの影響により、

サプライチェーンがストップする事態からとなります。

この事態に際して、製品が不足している現場で、

3Dプリンターにより不足分を生産することで、

対応ができたというケースがグローバルで起きています。

3Dプリンターは、2014年頃から一般に知られるようになり、

製造業でのプロトタイプ製造や、

一部の個人が利用してきましたが、

その後、長らく停滞が続いていました。

しかし、コロナ禍をきっかけに、その活用が

改めて見直されるようになっています。

今回は3Dプリンターの現状と、

サプライチェーンの視点からの活用について

解説していきます。

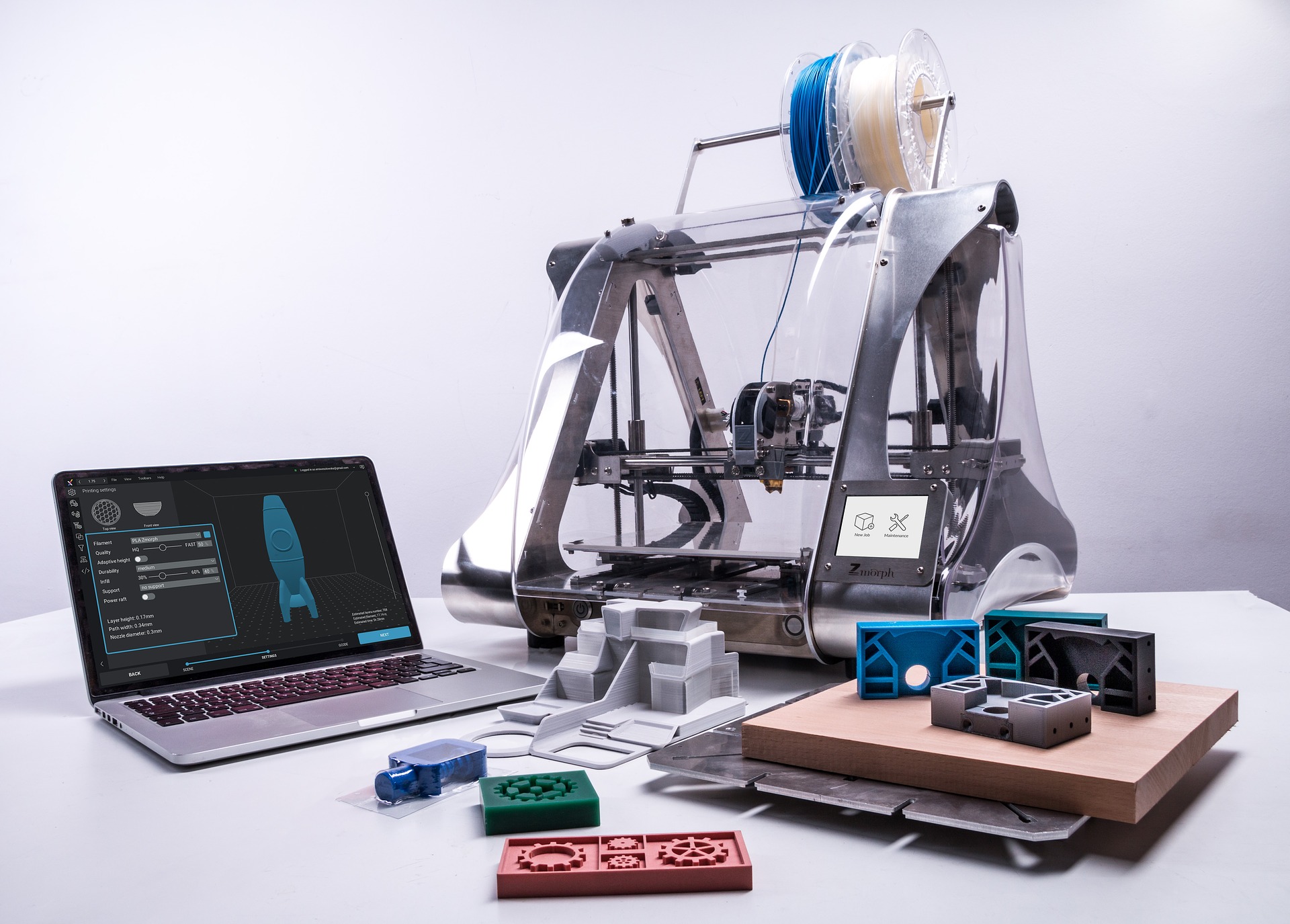

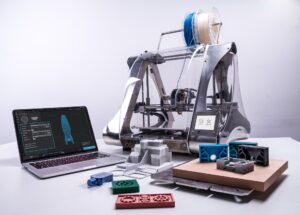

3Dプリンターとは

3Dプリンターは、3次元デジタル・モデル(設計データ)

をもとにして、物体(立体物)を作る機械です。

3Dプリンターで物体を作る方法はいくつかありますが、

典型的なものとしては、

素材の層を積み重ねて、固めるというのがあります。

層を積み重ねることによる造形のメリットは、

複雑な構造でも1つの物体として造形ができる

という点が挙げられます。

また、PC上での構造分析やモデルの変更を繰り返し行うことで、

必要がない部分を取り除くことができるため(トポロジー最適化)、

軽くて、強度の強い構造を実現することが可能となっています。

3Dプリンターを活用したモノづくりについては、

「アディプディブ・マニファクチャリング」と称されています。

もともと3Dプリンターは1980年代に開発されましたが、

一台数千万円したことと、

操作に当たって特殊な制御技術が必要であったことから、

あまり普及しませんでした。

その後、2009年に基本特許期間が終了したことにより、

数万円から数十万円の3Dプリンターが発売されるようになり、

普及が進んでいきます。

3Dプリンターが広く知られるようになったのは

2014年頃です。

これは、2014年に「レーザー焼成法」(精密な造形を可能とする技術)の特許が切れたことから、

複数の企業が製造販売に参入し、

高性能3Dプリンターの価格が大きく下がったためです。

現在、原材料として

樹脂や金属はもちろんのこと、

セラミックや紙、モルタル、石膏も

使うことができるようになっています。

特に注目を集めているのは、医療分野での活用です。

細胞を原材料として、たとえば軟骨や血管といった

再生医療に使うこともできるようになっています。

素材面での多様化によって、

様々な現場での実用化の取り組みが進んでいます。

新型コロナウイルスにより見えてきた3Dプリンターの有用性

冒頭でも触れましたが、

新型コロナウイルスの影響によって、

サプライチェーンの寸断が起こりました。

コロナ禍で最初に大きな打撃を受けたのは中国です。

各地の工場が操業停止する事態に発展しました。

グローバル企業の多くも「世界の工場中国」を

頼りにしていていたことから、

中間部材も含めた様々な製品において、

必要なところへの供給が滞る事態となりました。

その後、グローバルでの新型コロナウイルスの蔓延により、

各国でのロックダウンが進み、

さらに多くの工場が停止し、製品供給に大きな支障が出ました。

また、製品や部品が製造できたとしても、

コロナ禍により、輸送の便が少なくなったことから、

必要とされるところに届かない状況になってしまいました。

特に医療用の感染防止製品に深刻な影響が出たことは

記憶に新しいかと思います。

その際に力を発揮したのが3Dプリンターによる

アディプディブ・マニファクチャリングでした。

医療用のフェイスシールドについて、

2020年3月、4月頃から、

グローバルで不足するという事態となった際に、

製造に必要となる3Dデータが無料公開され、

3Dプリンターを活用した生産が行われました。

3Dプリンターをもともと持っていた企業や

アディプディブ・マニファクチャリングの請負会社が

製造販売を行っただけではなく、

各病院が、3Dプリンターそのものを購入して、

フェイスシールドを作り、医療従事者に配布したという事例も

出てきています。

これにより、必要なフェイスシールドを

短期間で製造、確保することにつながり、

感染防止の大きな役割を果たしました。

この他、フィルター交換型のマスクや

人工呼吸器の機材(バルブなど)といった製品で

3Dプリンターを活用されたという事例が報告されています。

今後の製造業における3Dプリンターの活用

3Dプリンターを活用した

アディプディブ・マニファクチャリング

には大きな可能性があります。

今後の展開として、

製造業において、世界の各工場に設置して

活用することが考えられます。

たとえば、金型、治具について、

3Dプリンターを十分に使いこなすことができれば、

ごく短時間で、

複数の生産拠点において新製品対応や、

新しい製造ラインの同時立ち上げが可能となります。

今回のコロナ禍の影響のように、

サプライチェーンが寸断された場合でも、

3Dプリンターを予め各製造拠点に設置することで、

届けることが必要な場所に最も近い製造拠点で、

柔軟な製造対応ができる可能性が高くなります。

サプライチェーンの再構築のなかで、

製造拠点の分散化への対応にも

3Dプリンターを施策のひとつとして

考慮することは大きなメリットになると考えています。

また、これまでにはできなかったような軽く強度の高い製品を

作り出せる可能性も高く、

既存の概念とは異なるモノづくりを展開するうえで

強力な武器となると考えています。

ただし、3Dプリンターは

ソフトウェアの使いこなす必要があるため、

使いこなせるようになるまでには、人材育成も含めて

時間がかかりますので注意が必要です。

この点については、次回

アディプディブ・マニファクチャリングのポイントを

詳しく解説していきます。

まとめ

コロナ禍よって、

3Dプリンターを本格的に活用する流れが

できはじめています。

既存のサプライチェーンがストップした場合でも、

緊急時には、3Dプリンターを活用して

製品づくりへの対応ができることが見えてきました。

また、全く新しい構造物を作る際にも

3Dプリンターは大きな力を発揮します。

そのため、多くの企業においては、

3Dプリンターの早期導入し、人材育成も含めて

対応していくことが大切となります。

本日も最後までお読みいただきましてありがとうございました。